A fémcsövek hajlítása: a munka technológiai részletei

A szögben hajlított csövek alkalmazásra találtak az olaj- és vegyiparban, valamint a gép- és készülékgyártásban.Egyetlen építészeti vagy építési projekt sem nélkülözheti őket.

A kanyarokhoz mindenféle szerelvény használható, de ilyenkor szivárgás léphet fel, és ez néha esztétikai okokból egyszerűen elfogadhatatlan. A vonzóbb megjelenést és a nagy megbízhatóságot a csövek hajlítása biztosítja - ez a folyamat nem sérti azok integritását.

Megmondjuk, hogyan lehet a legjobban hajlítani a fémcsövet hideg és meleg technológiával. Az általunk bemutatott cikk a különféle anyagokból készült hajlító csövek sajátosságait írja le. A profillal és a hagyományos kerek csövekkel végzett munka jellemzői megadva vannak.

A cikk tartalma:

A hajlítási folyamat jellemzői

Minden fémnek megvannak a maga sajátosságai, ezek figyelembe vétele nélkül lehetetlen a hengerelt fémnek összetett formát adni. A hajlított cső sugárirányú és érintőleges erőknek van kitéve.

Az előbbi deformálja a szakaszt, az utóbbi pedig hozzájárul a redők megjelenéséhez. A végeredmény fő követelménye, hogy a cső keresztmetszete változatlan maradjon, és a falakon ne legyen hullámosodás. A hajlítás lehetővé teszi a hegesztések számának minimalizálását mindenféle ívű csővezeték fektetésekor.

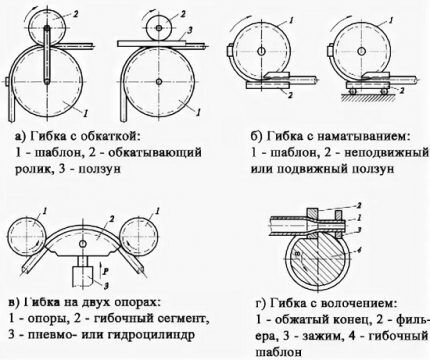

Csőhajlítási módszerek

A szükséges hajlítási szög, a cső anyaga és átmérője alapján a hajlítás kézzel vagy speciális berendezéssel történhet. Létezik hideg és meleg hajlítás is, a csőüreg kitöltésével és anélkül is.

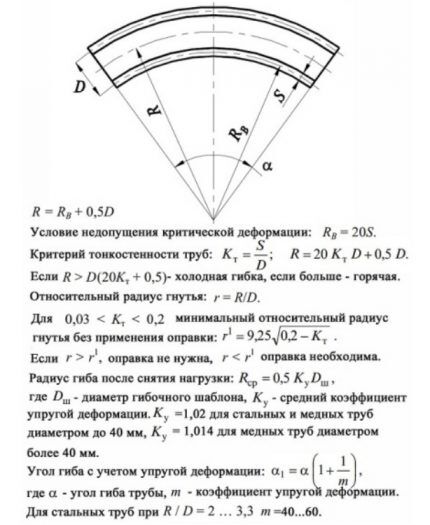

A terhelés eltávolítása után egy rugózásnak nevezett jelenség lép fel, amely egyenesen arányos az anyag rugalmassági modulusával. A lehetséges deformáció mértéke az alkalmazott hajlítási módszertől és a tárgy geometriájától is függ.

A forró technológia sajátosságai

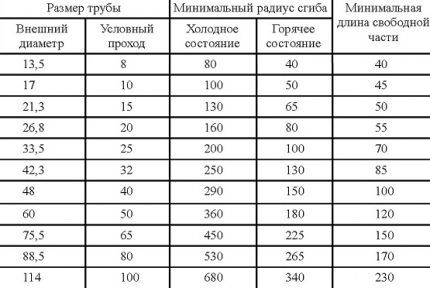

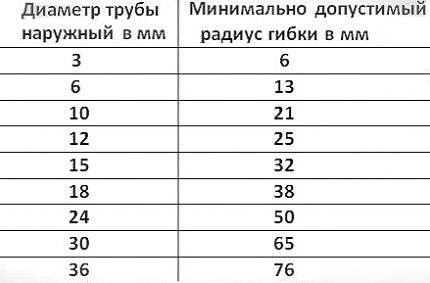

Ezt a módszert akkor választják, ha egy 10 cm-es vagy annál nagyobb átmérőjű csövet kell meghajlítani.A csöveket forrón deformálják, kézzel és mechanizmusokkal egyaránt. Van olyan, hogy minimális hajlítási sugár.

A fűtendő csőzóna hosszát a csőátmérő és a hajlítási szög alapján határozzák meg. Ebben az esetben a kerekítés nem lehet kisebb, mint a csőátmérő szorozva 3-mal.

Keresse meg a fűtött szakasz hosszát a képlet segítségével:

L = α x d / 15

A képletben: L a szükséges hosszúság mm-ben, α a hajlítási szög fokban, d a cső külső átmérője mm-ben, 15 az együttható. Tegyük fel, hogy egy 200 mm átmérőjű csövet 60⁰ szögben kell meghajlítani, ekkor L = 60 x 200/15 = 800 mm, azaz. 4 átmérőjű.

A cső hajlításához 900⁰-re kell felmelegíteni. A hajlítás megkezdésének optimális hőmérséklete 760 ⁰, a végén - 720 ° C. Égéskor az anyag szilárdsági jellemzői romlanak.

A meleghajlítási folyamat több műveletből áll:

- sablon készítése;

- homokos csomagolás;

- helyszín jelölése;

- hő;

- hajlítás.

Annak érdekében, hogy a cső keresztmetszete ne deformálódjon, és ne képződjenek édes foltok a belső részén a kanyarodásnál, a belső teret kvarchomokkal töltik ki.

A homokot először szárítják és kalcinálják a szerves szennyeződések eltávolítása érdekében 150-500 °C hőmérsékleten, majd egy 3,3 x 3,3 mm cellaméretű finom szitán engedik át. Mielőtt elkezdené tömni a csövet, dugja be az egyik végét.

Dugóként fából vagy fémből készült dugók használhatók, amelyekben lyuk van a gázok eltávozására. Finom és nedves homok nem használható, mert... az első hőhatás hatására szinterezik és szilárdan tapad a csövek falához.

A második, a gőzképződés eredményeként, hozzájárul a magas belső nyomás kialakulásához, ami a dugó kirepülését okozhatja. A kövek jelenléte a tömítésben elfogadhatatlan, áthatolhatnak a csőfalon.

A cső betömésének folyamata nagyon munkaigényes, ezért a toronyba szállítják, és enyhén ferde vagy függőleges helyzetbe kerül. Mivel az ív minősége közvetlenül függ a tömítés tömörítésétől, a csövet a folyamat során folyamatosan csapolják. A tompa hang azt jelzi, hogy a munkadarab jól meg van töltve.

Mielőtt közvetlenül folytatná a fő műveletet, a jövőbeni kanyarulatokat egy homokkal töltött csőre rajzolják, és sablont rögzítenek. A csöveket kemencékben vagy kemencékben fűtik. Hajlítsa meg manuálisan és gépesítve is.

Ez utóbbi esetben speciális lemezeket használnak, amelyek tolóoszlopokkal vannak felszerelve, amelyek segítségével rögzítik a fűtött csőszakaszt, és bilincseket, amelyek a csővéget a lemezen tartják.A cső ellentétes végére egy kábelt helyeznek, amelynek feszítése csörlő vagy hajtókar segítségével a cső meghajlását okozza.

A csőfalak deformálódásának megakadályozása érdekében a csőállvány terébe egyenes vagy íves tömítéseket helyeznek el. A szabad végét a hozzáerősített kábellel állvány segítségével rögzítjük. A folyamat során a cső geometriáját figyelik, időnként sablont alkalmazva rá.

Miután a csövet a kívánt szögben meghajlították, a dugókat eltávolítják belőle égetéssel vagy egyszerűen kiütve. A homokot kiöntik, a csövet megtisztítják, kimossák. Végezze el a végső hajlítási ellenőrzést sablon segítségével.

Hideg hajlítás

A kis átmérőjű csövek konfigurációjának megváltoztatásához különféle kézi eszközöket használnak, nagy átmérők esetén gépesített csőhajlítókat használnak. Otthon leggyakrabban víz- és gázcsövek hajlítására van szükség. acél csövekvízellátó és fűtési rendszerek építésénél használják.

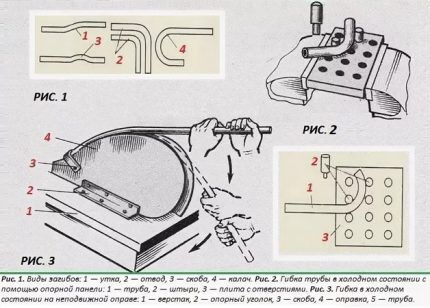

A cső 90°-os hajlítását hajlításnak, 180°-os tekercsnek nevezik, párkány kialakításával vetülék, hurok formájában pedig konzol.

Vannak más eszközök is a kézi hajlításhoz. Otthon, hogy vízmelegítő tekercset készítsenek, egy körülbelül 20 mm átmérőjű rozsdamentes acél csövet egyszerűen egy nagy átmérőjű csődarabra kell feltekerni. Először egy konzolt hegesztenek egy nagy csőre, támasztékokra helyezik és rögzítik.

A csövet szorosan megtöltjük homokkal és dugókkal lezárjuk, majd behelyezzük a tartóba, és megkezdődik a tekercselés. A sablonként használt csövet csavarni kell, így legalább két ember erőfeszítésére lesz szükség. A tekercselés befejezése után a tekercs kiegyenlítésre kerül.

A rozsdamentes acélból vagy más anyagból készült cső hajlítása otthon a legegyszerűbb eszközzel elvégezhető. Célszerű kis mennyiségű munkához használni.

Saját kezűleg is megépíthet egy egyszerű mechanikus csőhajlító gépet, különösen, ha rendelkezik hegesztési ismeretekkel és ismeri a hegesztőgépet:

Primitív gyártásához csőhajlító berendezés Szüksége van egy betonlapra, fémcsapokra és egy fúrókalapácsra. A födém 40 x 40 vagy 50 x 50 mm-es cellákra van osztva. Lyukasztó segítségével lyukakat fúrnak a cellák sarkaiba, és csapokat szúrnak beléjük.

A cső alakú terméket a csapok közé helyezik, és erővel meghajlítják. A pontosság ezzel a hajlítási módszerrel nem ideális, de elégséges a munkadarab otthoni használatához. Nagyobb pontosságú hajlításhoz egy emelő alapú eszközt használhat.

A cső belső lumenének deformálódásának megakadályozására eszközöket alkalmaznak a folyamat belülről történő ellensúlyozására. A homokot leggyakrabban belső határolóként használják. Ebben az esetben a cső egyik végébe dugót helyeznek, a másikon homokot öntenek, majd dugóval bedugják. Ezután a hajlítást hajtják végre.

Néha a korlátozó egy speciálisan erre a célra készült rugó. A tekercseléshez 1-4 mm átmérőjű huzalt használnak. A rugónak szabadon kell illeszkednie a csőbe a hajlítási ponton; a huzal egy része kívül marad.

A kéziszerszámok, hordozható és helyhez kötött gépek hidraulikus rendszere jelentősen megkönnyíti a hajlítási folyamatot és felgyorsítja a csődeformáció folyamatát:

A hajlítás befejezése után a rugót a huzal meghúzásával eltávolítják. Ha négyszögletes keresztmetszetű csővel dolgozik, azonos keresztmetszetű vezetéket kell kiválasztani rugó készítéséhez.

Erre a célra egy különálló szegmensekből álló huzalköteg is alkalmas, amelyeket egyenként tolnak befelé a jövőbeni hajlításig. A művelet befejezése után a szegmenseket is egyenként eltávolítják. Akár 4 cm keresztmetszetű, 0,3 cm falvastagságú rozsdamentes csövet kézzel is meghajlíthat.

A nagy átmérőjű munkákhoz professzionális felszerelésre van szükség. Vannak tüskével felszerelt csőhajlító gépek. Ez a szerkezeti elem egy közönséges fémrúd.

A hajlítási folyamat megkezdése előtt be kell helyezni, hogy megakadályozza a csőfalak deformálódását. A készletben található tüskék különböző szakaszokkal rendelkeznek, így Ön kiválaszthatja azt, amelyre egy adott átmérőjű csőtermékekhez szüksége van.

Színesfémekből készült csövek konfigurációjának megváltoztatása

A színesfémeknek nagyon hasznos tulajdonságuk van - nagy rugalmasságuk. Azonban nem elég erősek. A hajlítási folyamat során a nyomó- és feszítőerők hatására a cső összeeshet vagy elszakadhat. Ennek elkerülése érdekében szigorúan be kell tartania a technológiát.

Hogyan hajlítsuk meg a réz- és sárgaréz csöveket?

A réz és sárgaréz csövek hajlítására hideg és meleg módszert is alkalmaznak. Az első kiválasztásakor belső töltőanyagként homokot, második töltőanyagként olvadt gyantát használnak. A hajlítási technológia ugyanaz, mint az acélcsöveknél.

A rézből és sárgarézből készült csőszerű termékeket a hideg hajlítás előtt izzítják, majd hűtik. Mindkét anyag hőmérsékleti tartománya azonos - 600 és 700 ° C között. A különbség a hűtőközegben van - a rezet vízbe helyezik, a sárgaréz pedig levegőben hűt.

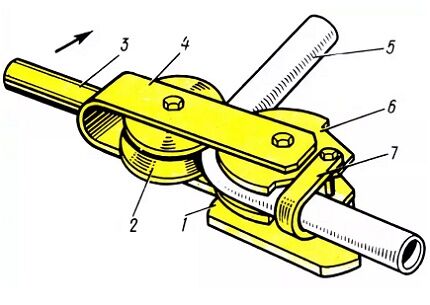

A folyamat befejezése után a gyantát olvasztással eltávolítják. A csőszakadás megelőzése érdekében a folyamatot soha nem szabad a cső közepéről kezdeni, csak a végéről. Hajlítóeszközként egyszerű szerszámokat és összetett gépi berendezéseket is használnak.

A kézi csőhajlítók az emberi fizikai erőfeszítések miatt működnek, míg a hidraulikusak minimálisra csökkentik ezeket az erőfeszítéseket. Mindkettő cserélhető fúvókákkal van felszerelve, amelyek lehetővé teszik a kívánt átmérő kiválasztását.

Réz- és sárgarézcsövekkel sokkal könnyebb dolgozni, mint acélcsövekkel, de a fém deformációja a hajlítás során ugyanazon fizikai törvények szerint történik. A hajlítási szakaszban a külső felület feszültséget tapasztal, aminek következtében a falak elvékonyodnak.

A cső belsejében fordított folyamatok fordulnak elő - a fal zsugorodik és vastagabb lesz. Fennáll annak a veszélye, hogy a kerek szakasz oválissá válik, és csökkenti a névleges átmérőt, ezért nem szabad elkezdeni a hajlítást anélkül, hogy megtennénk ezeket a jelenségeket.

Alumínium csőhajlítás

Alapvető módszerek alumínium csőhajlítás ugyanaz, mint a sárgaréz vagy a réz:

- görgők közötti tolás;

- gördülő;

- visszagörgetés;

- nyomás.

Mielőtt döntést hozna arról, hogyan és milyen módon hajlítsa meg az alumíniumcsöveket, meg kell ismerkednie mindegyikkel. Az első módszert legfeljebb 10 cm átmérőjű vékonyfalú csövek esetében alkalmazzák, amikor kis pontossági követelmények mellett finom hajlítást kell elérni. A minimális sugár itt szigorúan szabályozott. Mérete 5-6 csőátmérő.

A szakasz görbületét a terelőgörgő helyzete határozza meg. A belső díszítőelemek leggyakrabban ilyen módon készülnek. A második módszer a nagy átmérőjű csőanyag hajlítása, amelyhez 3 görgős csőhajlítókat használnak.A csövet a hajtógörgők közé húzzák, amelyek iránya határozza meg a hajlítási sugarat.

Ennek a módszernek a pontossága még az előzőnél is kisebb, de az alkatrész újrahajlítható és a folyamat megismételhető a kívánt geometria eléréséig.

A vékonyfalú alumíniumcsövek hajlítása megfelelő előkészítéssel kézzel is elvégezhető:

A hengerlési módszer nem biztosítja a belső töltőanyag jelenlétét, ezért nem használják kis sugarak előállítására.Ennek a módszernek a kiválasztásakor nem lehet teljesíteni a kanyarban lévő szakasz oválisságára vonatkozó szigorú követelményeket.

Az alumíniumcső nyomással történő deformálásához préseket használnak, amelyekre bélyegeket szerelnek fel a kívánt alakú mátrixszal. Az adott geometriát a kívülről kifejtett nyomás hatására kapjuk meg.

Bizonyos esetekben a nyomás belső lehet, amikor a csövet öntőformába helyezik, és a folyadékot olyan nyomással táplálják be, amely elegendő ahhoz, hogy a falakhoz nyomja.

A duralumínium csöveket nem könnyű hajlítani, mert... Ez az anyag elég kemény és rugalmas. A folyamat megkönnyítése érdekében közvetlenül a hajlítás előtt 350-400 °C hőmérsékleten égetik ki, majd várják meg, amíg a csövek természetes módon lehűlnek a levegőben.

Nagy átmérőjű csövek hajlítási módszerei

Viszonylag a közelmúltban megjelent módszerek a csövek hajlítása ipari és nagyfrekvenciás áramokkal, valamint feszítéssel történő hajlítás. Az első esetben egy nagy teljesítményű nagyfrekvenciás telepítést alkalmaznak, amelyben egy 95-300 mm átmérőjű csövet melegítenek, hajlítanak és hűtenek.

Két részből áll - egy mechanikusból hajlítógép formájában és egy elektromos részből, amely egy elektromos részt és egy nagyfrekvenciás telepítést tartalmaz.

A cső csak az induktor zónában található fűtött területen deformálódik. A geometria egy adott méretre változik egy terelőgörgő hatására. Ezzel a módszerrel kis sugarú görbületet kaphat.

A második módszerrel történő hajlítást hajlító- és nyújtógépeken hajtják végre, amelyek egy forgóasztalt tartalmaznak. A cső nagy húzó- és hajlító erőknek van kitéve. Így kapunk meredeken ívelt íveket állandó falvastagsággal a teljes kerület mentén.

A módszert nagy átmérőjű csövek hajlítására használják a légi közlekedésben, az autóiparban és a hajógyártásban, ahol magas követelmények támasztják a csővezetéket. Az előny az, hogy 2-4 mm falú csöveket 180°-kal meg lehet hajlítani.

A profilhajlítás jellemzői

A profilcső termékek esztétikusabb megjelenésűek, mint kerek társaik, ezért gyakran megtalálhatók a háztartási szerkezetekben. Hajlításkor belülről nyomóerő, kívülről húzóerő hat. A művelet megkezdése előtt gondosan válassza ki a hajlítási módszert.

A profilválaszték négyzet, ovális vagy téglalap alakú keresztmetszetű csöveket tartalmaz.

Számos árnyalat van, és nem szabad megfeledkezni róluk, amikor csinálod rugalmas profilcsövek otthon speciális felszerelés nélkül:

- A vékony falú és legfeljebb 2 cm keresztmetszetű hullámos csövek hajlítási szakaszának optimális hossza a cső magassága szorozva 2,5-tel.

- Vastag falú csövek esetében a hajlítási zóna hosszát a keresztmetszet hárommal való megszorzásával határozzuk meg. Ellenkező esetben nem kerülhető el az anyag kívülről történő repedése vagy belülről a deformáció.

- A görbületi sugár minimális értéke a hajlítási szakasz szorozva 2,5-tel.

E követelmények figyelembe vétele nélkül nem is remélhet jó eredményt. A hajlítási módszerek nem különböznek a kerek keresztmetszetű termékeknél alkalmazottaktól. Ezenkívül használhatja a kézi hajlítási módszert keresztmetszettel, amelyet a cső három oldalán készítenek.

A vágások hosszát és számát számítások határozzák meg. Tegyük fel, hogy van egy 40 x 90 mm-es cső. Teljes fordulatot kell végrehajtania, pl. hajlítsa meg a fal mentén 40 mm-t 180°-os szögben 150 mm-es sugárral. Először számítsa ki a félkör hosszát a külső sugár alapján:

L = (2π r: 2 = 2x 3,14 x 190): 2 = 596,6 mm

A belső sugár esetében a számítások ugyanazok:

Lin. = (2 x 3,14 x 150) : 2 = 471 mm.

A vágási hosszok összegét a belső sugáron a következő képlet határozza meg: Lout = L – Lin = 596,6 – 471 = 126 mm.

Akik maguk akarják csinálni kézi csőhajlító vagy profilcső hajlítógép Saját kezűleg, az általunk kínált cikkekben sok hasznos információt, diagramot és hasznos ajánlást talál.

Ha figyelembe vesszük, hogy egy daráló 5 mm széles vágást tud készíteni, akkor egy 126 mm hosszú hajlítási síkon 25 rést kapunk, amely után a csövet addig hajlítják, amíg a kivágások szélei össze nem érnek. A réseket hegesztik és a varratokat megtisztítják.

Van egy másik módja a profil- és körcsövek hajlításának, de ez csak télen használható. Ehhez dugókat helyezzen a cső végeibe, öntsön vizet a belsejébe, és várja meg, amíg megkeményedik. A csövet meghajlítják, sablonnal vezérelve a folyamatot, majd eltávolítják a dugókat és eltávolítják a folyadékot.

Hasznos: Hogyan készítsünk pavilont profilcsőből saját kezűleg.

Következtetések és hasznos videó a témában

Videó #1. Ebből a videóból megtudhatja, hogyan kell meghajlítani egy csövet rögtönzött eszközökkel:

2. videó. Hogyan hajlítsunk egy tetszőleges keresztmetszetű csövet körbe:

3. videó. A házi készítésű csőhajlító elengedhetetlen dolog a háztartásban:

Javításkor vagy házépítéskor gyakran felmerül a cső - kerek vagy profil - hajlításának szükségessége. Ha kicsi a hangerő, megteheti saját maga. A csőtermékek tömeges hajlítása csak speciális felszereléssel lehetséges.

Meséljen nekünk arról, hogyan hajlított fémcsövet üvegházépítéshez vagy más célokra. Ossza meg a webhely látogatóival a csak Ön által ismert technológiai árnyalatokat. Kérjük, írjon megjegyzéseket az alábbi blokkba, tegyen közzé fényképeket a cikk témájához kapcsolódóan, és tegyen fel kérdéseket.

Szuper cikk :)