Hogyan válasszunk üvegszálas csöveket: gyártási sajátosságok és a vezető gyártók áttekintése

Az üveg és a polimerek pozitív tulajdonságainak kombinációjának köszönhetően az üvegszálas csövek szinte korlátlan alkalmazási lehetőséget kínálnak - a szellőzőcsatornák rendezésétől a petrolkémiai útvonalak lefektetéséig.

Ebben a cikkben megvizsgáljuk az üvegszálas csövek fő jellemzőit, a jelöléseket, a polimer kompozitok gyártási technológiáit és a kötőelemek összetételét, amelyek meghatározzák a kompozit működési körét.

Fontos kiválasztási szempontokat is bemutatunk, figyelemmel a legjobb gyártókra, mert a termékminőségben fontos szerepet játszik a gyártó műszaki adottsága és hírneve.

A cikk tartalma:

Az üvegszál általános jellemzői

Az üvegszál olyan műanyag, amely üvegszálas komponenseket és kötőanyag-töltőanyagot (hőre lágyuló és hőre keményedő polimereket) tartalmaz. Viszonylag alacsony sűrűségük mellett az üvegszálas termékek jó szilárdsági tulajdonságokkal rendelkeznek.

Az elmúlt 30-40 évben az üvegszálat széles körben használták különféle célokra szolgáló csővezetékek gyártásához.

Az autópályák egyesítik az üveg és a polimer tulajdonságait:

- Könnyű súly. Az üvegszál átlagos tömege 1,1 g/cc. Összehasonlításképpen, ugyanaz a paraméter az acél és a réz esetében sokkal magasabb - 7,8 és 8,9. Könnyűsége miatt a szerelési munkák és az anyagszállítás megkönnyíti.

- Korrozióállóság. A kompozit komponenseinek reakciókészsége alacsony, ezért nincsenek kitéve elektrokémiai korróziónak és bakteriális bomlásnak. Ez a minőség döntő érv a földalatti közműhálózatok üvegszála mellett.

- Magas mechanikai tulajdonságok. A kompozit abszolút szakítószilárdsága alacsonyabb, mint az acélé, de a fajlagos szilárdsági paraméter lényegesen jobb, mint a hőre lágyuló polimereké (PVC, HDPE).

- Időjárásállóság. Határhőmérsékleti tartomány (-60 °C...+80 °C), a csövek kezelése védőréteggel gelcoat biztosítja az UV sugárzás elleni védelem. Ezenkívül az anyag szélálló (határérték – 300 km/h). Egyes gyártók azt állítják, hogy csőszerelvényeik szeizmikusan ellenállnak.

- Tűzállóság. Az üvegszál fő alkotóeleme a nem éghető üveg, ezért az anyag nehezen gyullad meg. Égéskor a mérgező dioxin gáz nem szabadul fel.

Az üvegszál alacsony hővezető képességgel rendelkezik, ami megmagyarázza hőszigetelő tulajdonságait.

Ahogy a belső falak kopnak, a szálak szabaddá válnak és letörnek - részecskék kerülhetnek a szállított közegbe.

Üvegszálas csövek gyártásának technológiái

A késztermék fizikai és mechanikai jellemzői a gyártási technikától függenek. A kompozit megerősítést négy különböző módszerrel állítják elő: extrudálással, pultrúzióval, centrifugális öntéssel és tekercseléssel.

Technológia #1 - extrudálás

Az extrudálás olyan technológiai eljárás, amely pépes vagy nagy viszkozitású anyag formázószerszámon keresztül történő folyamatos préselésén alapul. A gyantát összekeverik zúzott üvegszállal és műanyag keményítővel, majd betáplálják az extruderbe.

A nagy teljesítményű extrudálósor lehetővé teszi a keret nélküli kompozit termékek alacsony áron történő beszerzését, de az alacsony mechanikai tulajdonságok miatt korlátozott az igény rá. A polimer mátrix alapja a polipropilén és a polietilén.

Technológia #2 - pultrúzió

A pultrúziós technológia kis átmérőjű, állandó keresztmetszetű hosszú kompozit elemek gyártására. Fűtött alakítószerszámon (+140 °C) áthaladva a hőre keményedő gyantával impregnált üvegszálas anyagból készült részeket „kihúzzuk”.

Ellentétben az extrudív eljárással, ahol a nyomás a meghatározó hatás, a pultruzív egységben ezt a szerepet a húzóhatás tölti be.

Technológiai folyamat:

- Az orsók rostszálait egy polimer fürdőbe táplálják, ahol hőre lágyuló gyantával impregnálják.

- A kezelt szálak egy előformázó egységen haladnak át - a szálak egy vonalba kerülnek, és felveszik a kívánt formát.

- A meg nem keményedett polimer belép a szerszámba. Több fűtőelem használatával létrejön a polimerizáció optimális módja, és kiválasztják a húzási sebességet.

A kikeményedett terméket húzógép húzza és szeletekre vágja.

A pultruziós technológia megkülönböztető jellemzői:

- feldolgozható polimerek — epoxi, poliészter gyanták, vinilek;

- rajzolási sebesség – az innovatív, optimalizált „pultrúziós” polimerek használata lehetővé teszi a 4-6 m/perc sebességgel felgyorsítást. (normál – 2-3 m/perc);

- munkaterület felfutása: minimum – 3,05*1 m (húzóerő 5,5 t-ig), maximum – 1,27*3,05 m (húzóerő – 18 t).

A kimenet egy tökéletesen sima külső és belső falú cső, magas szintű szilárdsági jellemzőkkel.

A módszer hátrányai nem a kezdeti termék minőségével, hanem magával a technológiával kapcsolatosak.Elleni érvek: a gyártási folyamat magas költsége és időtartama, a jelentős terhelésre tervezett nagy átmérőjű csövek gyártásának lehetetlensége.

Technológia #3 - centrifugális öntés

Svájci cég Hobas kifejlesztette és szabadalmaztatta a centrifugális formálási technikát. Ebben az esetben a gyártás a cső külső falától a belső falig egy forgó öntőforma segítségével történik. A csővezeték tartalma: zúzott üvegszálak, homok és poliészter gyanta.

A nyersanyagokat egy forgó mátrixba táplálják - kialakul a csővezeték külső felületének szerkezete. A gyártás során szilárd komponenseket, töltőanyagot és üvegszálat kevernek a folyékony gyantába - katalizátor hatására a polimerizáció gyorsabban megy végbe.

További előnyök:

- a kezdeti termék méreteinek nagy pontossága (a forgó forma belső keresztmetszete megfelel a késztermék külső átmérőjének);

- bármilyen vastagságú fal öntésének képessége;

- a polimer kompozit nagy gyűrűmerevsége;

- sima felület kialakítása a csőszerelvényeken kívül és belül.

Az üvegszálas csövek centrifugális gyártásának hátránya az energiaintenzitás és a végtermék magas költsége.

Technológia #4 - progresszív tekercselés

A legnépszerűbb technika a folyamatos tekercselés. A cső úgy jön létre, hogy a tüskét üvegszállal és polimerekkel váltogatják hűtési eljárásokkal. A gyártási módnak több altípusa van.

Spirálgyűrűs technológia

A rostlerakó egy speciális gyűrű, melynek kerülete mentén menetes matricák vannak.

A munkaelem folyamatosan mozog a mozgó keret tengelye mentén, és elosztja a szálakat a spirális vonalak mentén.

A módszer fő előnyei:

- egyenletes szilárdság az autópálya teljes felületén;

- kiváló tűrőképesség a húzó terhelésekkel szemben - a repedések kizárva;

- változó átmérőjű és összetett konfigurációjú termékek készítése.

Ez a technika lehetővé teszi nagy szilárdságú csövek előállítását, amelyeket nagy nyomás alatti működésre terveztek (szivattyú- és kompresszormérnöki hálózatok).

Spirális szalag tekercselés

A technika hasonló az előzőhöz, a különbség az, hogy a rakodó egy keskeny szálszalagot táplál. Sűrű erősítőréteg érhető el az áthaladások számának növelésével.

A gyártás olcsóbb berendezésekkel jár, mint a spirálgyűrűs módszer, de a „szalagos” tekercselésnek van néhány jelentős hátránya:

- korlátozott teljesítmény;

- A szálak laza fektetése csökkenti a csővezeték szilárdságát.

A spirálszalagos módszer a csőszerelvények alacsony, mérsékelt nyomású gyártásánál releváns.

Hosszanti-keresztirányú módszer

Folyamatos tekercselés történik - a rakodó egyszerre helyezi el a hosszanti és keresztirányú szálakat. Nincs fordított mozgás.

A módszer jellemzői:

- elsősorban legfeljebb 75 mm keresztmetszetű csövek készítésekor használják;

- lehetőség van az axiális menetek megfeszítésére, aminek köszönhetően szilárdság érhető el, mint a spirálos módszernél.

A longitudinális-keresztirányú technológia rendkívül termelékeny. A gépek lehetővé teszik az axiális és gyűrűs erősítés arányának széles tartományban történő megváltoztatását.

Cross-layer cross-longitudinális technológia

A harkovi mérnökök fejlesztése igényes a hazai gyártók körében. Ferde tekercseléssel a felrakó „fátylat” állít elő, amely összekötő szálak kötegéből áll. A szalagot enyhe szögben a keretre táplálják, átfedve az előző fordulattal - gyűrűerősítés keletkezik.

A teljes tüske feldolgozásának befejezése után a szálakat hengerekkel hengereljük - a fennmaradó kötőpolimereket eltávolítják, és az erősítő bevonatot tömörítik.

A ferde recés jellemzői:

- üvegszálak sűrűsége;

- a gyártott csövek korlátlan átmérője;

- magas dielektromos tulajdonságok a folyamatos megerősítés hiánya miatt a tengely mentén.

A „keresztrétegű” üvegszál rugalmassági modulusa alacsonyabb, mint más technikáké. A rétegközi repedések veszélye miatt a módszer nem valósítható meg nagy nyomású csővezetékek kialakításánál.

Az üvegszálas csövek kiválasztásának paraméterei

A kompozit üvegcsövek kiválasztása a következő kritériumokon alapul: merevség és tervezési nyomás, a csatlakozóelem típusa, a falak tervezési jellemzői és a csatlakozási mód.A jelentős paraméterek a kísérő dokumentumokban és minden csövön vannak feltüntetve - rövidített jelölések.

Keménység és nyomás minősítés

Az üvegszál merevsége határozza meg az anyag azon képességét, hogy ellenáll-e a külső terheléseknek (talaj nehézkessége, forgalom) és belülről a falakra nehezedő nyomásnak. Az ISO szabvány szerint a csőszerelvényeket több merevségi osztályba (SN) sorolják.

A merevség mértéke az üvegszálas csővezeték falvastagságának növekedésével nő.

A névleges nyomás (PN) szerinti osztályozás a termékek gradációját mutatja a biztonságos folyadéknyomáshoz képest +20 °C hőmérsékleten a teljes élettartamuk során (körülbelül 50 év). A PN mértékegysége MPa.

Egyes gyártók, például a Hobas, két paraméter (nyomás és keménység) kombinált jellemzőit adják meg egy tört használatával. A 0,4 MPa üzemi nyomású (PN - 4 osztály) 2500 Pa keménységi fokú (SN) csövek - 4/2500 jelölést kapnak.

A kötőanyag típusa

A cső teljesítményi tulajdonságai nagymértékben függenek a kötőanyag típusától. A legtöbb esetben poliészter vagy epoxi adalékanyagokat használnak.

A PEF kötőanyagok jellemzői

A falak hőre keményedő poliészter gyantából készülnek, amely üvegszálas és homok adalékanyagokkal van megerősítve.

A felhasznált polimerek fontos tulajdonságokkal rendelkeznek:

- alacsony toxicitás;

- szobahőmérsékleten történő keményítés;

- megbízható tapadás az üvegszálakhoz;

- kémiai tehetetlenség.

A PEF polimereket tartalmazó kompozit csövek nincsenek kitéve a korróziónak és az agresszív környezetnek.

Az epoxigyanta jellemzői

A kötőanyag fokozott szilárdságot ad az anyagnak. Az epoxidos kompozitok hőmérsékleti határa +130 °C, a maximális nyomás 240 atmoszféra.

További előny a szinte nulla hővezető képesség, így az összeszerelt vezetékek nem igényelnek további hőszigetelést.

Kompozit csövek faltervezése

Kialakításuk szerint: egy-, két- és háromrétegű üvegszálas csövekre oszthatók.

Az egyrétegű termékek jellemzői

A csövek nem rendelkeznek védőburkolattal, ami miatt alacsonyak a költségek. A csőszerelvények jellemzői: nem használható nehéz terepviszonyokkal és zord éghajlattal rendelkező területeken.

Ezenkívül ezek a termékek gondos telepítést igényelnek - nagy árok ásása, homokos „párna” elrendezése. De a telepítési munkák költsége emiatt nő.

A kétrétegű csövek jellemzői

A termékek belülről filmbevonattal vannak bevonva - nagy sűrűségű polietilén. A védelem növeli a vegyszerállóságot és javítja a vezeték tömítettségét külső terhelés esetén.

Az olajipari csővezetékek szelepeinek működése azonban feltárta a kétrétegű módosítások gyengeségeit:

- elégtelen tapadás a szerkezeti réteg és a bélés között - a falak szilárdságának megsértése;

- a védőfólia rugalmasságának romlása nulla alatti hőmérsékleten.

Gáztartalmú közeg szállításakor a bélés leválhat.

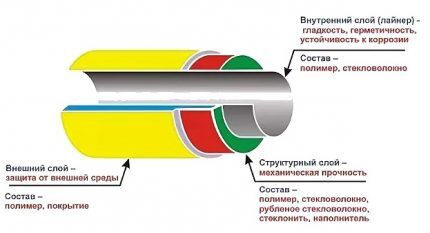

A háromrétegű cső paraméterei

Az üvegszálas cső felépítése:

- Külső polimer réteg (vastagság 1-3 mm) – fokozott mechanikai és kémiai ellenállás.

- Szerkezeti réteg – a termék szilárdságáért felelős szerkezeti réteg.

- Bélés (vastagság 3-6 mm) – üvegszálas belső héj.

A belső réteg simaságot, feszességet biztosít és kisimítja a belső nyomás ciklikus ingadozásait.

Üvegszálas hálózat csatlakoztatásának módja

A csatlakozási mód alapján a kompozit csőszerelvények választéka 4 csoportra oszlik.

1. csoport - dugó-csapos kötés

Az elasztikus gumi tömítések a csövek végtüskéire kölcsönösen kialakított hornyokba vannak felszerelve. Az ülésgyűrűket elektronikusan vezérelt berendezéssel alakítják ki, biztosítva a pontos elhelyezést és méreteket.

2. csoport - harangcsap tömítéssel és dugóval

Föld feletti csővezeték építésénél kompenzálni kell a csővezetékre ható axiális erők hatását. Erre a célra a tömítésen kívül dugót helyeznek el.Az elem fémkábelből, polivinil-kloridból vagy poliamidból készül.

3. csoport - karimás csatlakozás

Kompozit csővezeték csatlakoztatása formázott szerelvényekkel vagy fémcsövekkel. Az üvegszálas karimák csatlakozási méretei szabályozottak GOST 12815-80.

4. csoport - ragasztós rögzítés

Állandó csatlakozási mód - a végekre erősítő üveganyagok összetételét alkalmazzák „hideg” keményedő poliészter komponens hozzáadásával. A módszer biztosítja a zsinór szilárdságát és feszességét.

A belső védőréteg jelölése

A csőtermékek előállítási módja lehetővé teszi a belső réteg különböző összetételű termékek előállítását, amelyek meghatározzák a csővezeték ellenállását a szállított közeggel szemben.

A hazai gyártók a következő jelöléseket használják a védőbevonatokhoz.

A betűjelölés a megengedett felhasználási kört tükrözi:

- A – folyadék szállítása csiszolóanyaggal;

- P – hideg víz ellátása és elszállítása, beleértve az ivóvizet is;

- x – kémiailag agresszív gáz- és folyékony környezetben történő felhasználás megengedett;

- G – melegvíz-ellátó rendszerek (határérték 75 °C);

- VAL VEL – egyéb folyadékok, beleértve a magas savasságúakat is.

A védőbevonatot legfeljebb 3 mm-es rétegben hordják fel.

Vezető gyártók termékeinek áttekintése

A bemutatott termékek sokfélesége között vannak jó hírű márkák, amelyek sokéves jó hírnévvel rendelkeznek. Ide tartoznak a következő cégek termékei: Hobas (Svájc), Steklokompozit (Oroszország), Amiantit (Szaúd-Arábiából származó konszern, Németországban, Spanyolországban, Lengyelországban gyártó létesítményekkel), Ameron International (USA).

Fiatal és ígéretes kompozit üvegszálas csövek gyártói: Poliek (Oroszország), Arpipe (Oroszország) és Glass Pipe Plant (Oroszország).

Gyártó #1 - HOBAS márka

A márka gyárai az USA-ban és számos európai országban találhatók. A Hobas csoport termékei világszerte elismerést vívtak ki kiváló minőségükkel. A poliészter kötőanyaggal ellátott GRT csövek centrifugális öntési technológiával készülnek üvegszálból és telítetlen poliészter gyantából.

A Hobas kompozit csövek jellemzői:

- átmérő – 150-2900 mm;

- SN-keménységi osztály – 630-10 000;

- PN nyomásszint – 1-25 (PN1 – nyomás nélküli csővezeték);

- belső bélés korróziógátló bevonat jelenléte;

- széles pH-tartományban ellenáll a savas környezetnek.

Megalakult a formázott alkatrészek gyártása: könyökök, adapterek, karimás csövek és pólók.

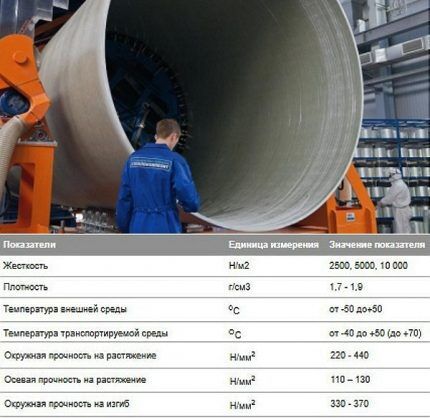

Gyártó #2 - Steklokompozit cég

A Steklokompozit cég Flowtech üvegszálas csövek gyártósorát állította fel, a gyártási technika folyamatos tekercselés.

Gyantaszerű anyagok kettős ellátásával rendelkező berendezéseket használnak.A belső réteg lefektetéséhez csúcstechnológiás gyantákat, a szerkezeti rétegre pedig olcsóbb kompozíciókat alkalmaznak. A technika lehetővé teszi az anyagfelhasználás ésszerűsítését és a termékek költségének csökkentését.

Gyártó #3 - Amiantit márka

Az Amiantit Flowtite csövek fő összetevői: üvegszál, poliészter gyanta, homok. Az alkalmazott technika folyamatos tekercselés, amely többrétegű csővezeték létrehozását biztosítja.

Az üvegszálas szerkezet hat rétegből áll:

- külső tekercs nem szőtt szalagból;

- erőréteg – apróra vágott üvegszál + gyanta;

- középső réteg – üvegszál + homok + poliészter gyanta;

- újrarétegző teljesítmény;

- üvegszálak és gyanta bélés;

- védőbevonat nem szőtt üvegszálból.

Az elvégzett vizsgálatok nagy kopásállóságot mutattak - több mint 100 ezer kavicskezelési ciklus során a védőbevonat elvesztése 0,34 mm volt.

Gyártó #4 - Poliek cég

A Poliek LLC az Fpipes üvegszálból készült csőtermékek különféle módosításait gyártja. A gyártási technika (folyamatos ferde hosszanti-keresztirányú tekercselés) lehetővé teszi akár 130 cm átmérőjű háromrétegű csövek létrehozását.

A polimer kompozit anyagokat burkolatcsövek, vízemelő oszlopok, vízellátó csővezetékek és fűtési rendszerek létesítésére használják.

Az üvegszálas csövek mellett a piac számos más anyagból készült terméket kínál - acél, réz, polipropilén, fém-műanyag, polietilén stb. Amelyeket kedvezőbb áruk miatt aktívan használnak a háztartási felhasználás különböző területein - fűtési rendszerek telepítése, vízellátás, csatornázás, szellőztetés stb.

A különböző anyagokból készült csövek jellemzőit a következő cikkeinkben ismerheti meg:

- Fém-műanyag csövek: típusok, műszaki jellemzők, beépítési jellemzők

- Polipropilén csövek és idomok: PP termékek típusai csővezeték-szereléshez és csatlakozási módokhoz

- Műanyag szellőzőcsövek páraelszívókhoz: típusok, jellemzőik, alkalmazás

- Rézcsövek és szerelvények: típusok, jelölések, a rézvezeték-elrendezés jellemzői

- Acélcsövek: típusok, választék, műszaki jellemzők áttekintése és szerelési árnyalatok

Következtetések és hasznos videó a témában

Gyártási technológia és az üvegszálas csövek alkalmazásának megvalósíthatósága:

A folyamatos és periodikus száltekercselési technikák összehasonlítása:

A magánlakásépítésben az üvegszálas csöveket meglehetősen ritkán használják. A fő ok a műanyag társaihoz képest magas költségek. Az ipari szférában azonban felértékelődik a kompozit minősége, az elhasználódott fémsorokat tömegesen cserélik üvegszálasra..

Cikkünk elolvasása után van még kérdése? Kérdezd meg őket a megjegyzésblokkban - szakértőink megpróbálnak átfogó választ adni.

Vagy esetleg szeretné kiegészíteni a bemutatott anyagot releváns adatokkal vagy személyes tapasztalatokból származó példákkal? Kérjük, írja le véleményét a cikk alá.

Egy időben rossz üvegszálas csöveket választottam a vízellátáshoz és problémákhoz, persze ezek okoztak nekem sokat. Panaszkodtak valami ismeretlen részecskékre a vízben, de folyamatosan áradtak.

Használta valaki ennek a növénynek a termékeit (üvegszálas csöveket)? – https://ntt.su

Mit lehet mondani a minőségről?

A cikk számos pontatlanságot tartalmaz mind a módszerek, mind a végső jellemzők tekintetében. Remélem a szerző nem szándékosan engedte meg őket